Podłączenie silnika może wydawać się skomplikowane, ale zrozumienie podstawowych zasad i metod może znacznie ułatwić ten proces. W zależności od typu silnika oraz sposobu jego zasilania, istnieją różne techniki podłączenia, które należy znać. W artykule omówimy, jak prawidłowo podłączyć zarówno silniki trójfazowe, jak i jednofazowe oraz DC, aby uniknąć typowych błędów i zapewnić bezpieczne działanie.

Wszystkie silniki mają swoje unikalne wymagania dotyczące zasilania i połączeń, dlatego ważne jest, aby znać odpowiednie schematy oraz metody. Dzięki temu można nie tylko zwiększyć efektywność urządzeń, ale także zminimalizować ryzyko uszkodzeń. W kolejnych częściach artykułu przedstawimy szczegółowe instrukcje oraz praktyczne porady dotyczące instalacji silników.

Najistotniejsze informacje:

- Silniki trójfazowe mogą być zasilane bezpośrednio z sieci, przez przełącznik gwiazda-trójkąt lub falownik.

- W przypadku silników jednofazowych stosuje się kondensatory startowe i robocze do utworzenia pola obrotowego.

- Silniki DC wymagają odpowiednich elementów, takich jak tranzystory i mostki H, do skutecznego sterowania.

- Podczas instalacji silników należy zwrócić szczególną uwagę na bezpieczeństwo i unikać typowych błędów, takich jak niewłaściwe połączenia zasilania.

- Każdy typ silnika ma swoje zastosowania, które mogą znacząco różnić się w przemyśle i gospodarstwie domowym.

Jak podłączyć silnik trójfazowy - krok po kroku do sukcesu

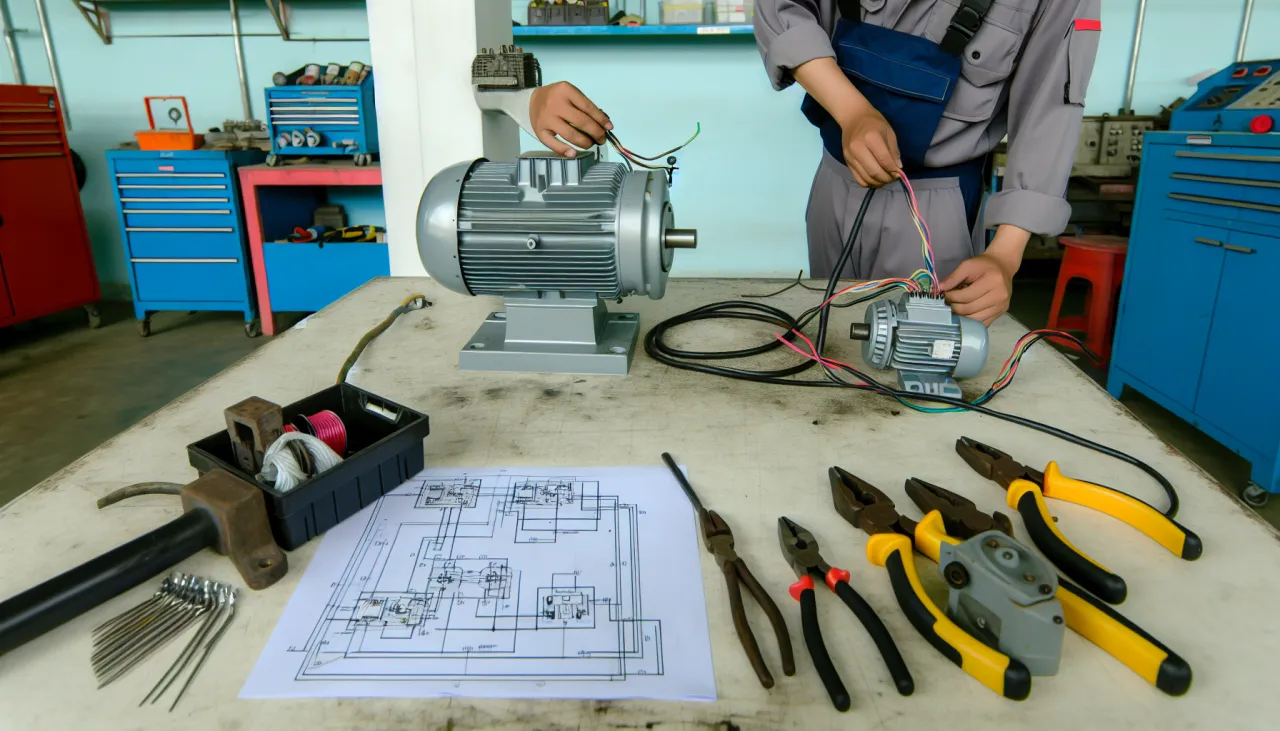

Podłączenie silnika trójfazowego wymaga precyzyjnego podejścia i znajomości kilku kluczowych kroków. Najpierw należy przygotować odpowiednie narzędzia, które pomogą w bezpiecznym i efektywnym połączeniu. Do podstawowych narzędzi zaliczają się: wkrętaki, szczypce, miernik napięcia oraz przewody elektryczne. Pamiętaj, aby zawsze wyłączyć zasilanie przed rozpoczęciem pracy.

W pierwszej kolejności, należy zidentyfikować oznaczenia na tabliczce znamionowej silnika, które wskazują, jak go podłączyć. W zależności od napięcia zasilania, silnik może być połączony w gwiazdę lub w trójkąt. Ważne jest, aby stosować się do schematów połączeń, aby uniknąć uszkodzeń silnika. Po podłączeniu, warto sprawdzić wszystkie połączenia przed włączeniem zasilania, co zapewni bezpieczeństwo i prawidłowe działanie silnika.

- Wkrętaki (płaskie i krzyżakowe)

- Szczypce do ściągania izolacji

- Miernik napięcia

- Przewody elektryczne o odpowiedniej grubości

- Izolacja elektryczna (taśma izolacyjna)

Wybór odpowiedniego zasilania dla silnika trójfazowego

Silniki trójfazowe mogą być zasilane na kilka sposobów, w tym bezpośrednio z sieci, przez przełącznik gwiazda-trójkąt lub falownik. Każda z tych opcji ma swoje zalety i zastosowania. Wybór odpowiedniego zasilania zależy od specyfikacji silnika oraz wymagań aplikacji, w której ma być używany.

| Typ zasilania | Zalety | Wady |

| Bezpośrednio z sieci | Prosta instalacja, niskie koszty | Wysoki prąd rozruchowy |

| Przełącznik gwiazda-trójkąt | Ograniczenie prądu rozruchowego | Zmniejszenie momentu rozruchowego |

| Falownik | Płynna regulacja prędkości | Wyższe koszty zakupu i instalacji |

Schematy połączeń dla silników trójfazowych

W przypadku silników trójfazowych, istnieją dwa główne schematy połączeń: połączenie w gwiazdę oraz połączenie w trójkąt. Wybór odpowiedniego schematu zależy od specyfikacji silnika oraz napięcia zasilania. Połączenie w gwiazdę jest zazwyczaj stosowane w sytuacjach, gdy silnik jest uruchamiany w warunkach niskiego napięcia, ponieważ pozwala na zmniejszenie prądu rozruchowego. W takim przypadku, silnik przy zasilaniu 3x400V powinien być połączony w gwiazdę, co zmniejsza moment rozruchowy, ale ogranicza prąd pobierany z sieci.

Natomiast połączenie w trójkąt jest bardziej efektywne w przypadku, gdy silnik osiąga pełną moc operacyjną. W tym schemacie, silnik pracuje z pełnym momentem obrotowym, co jest korzystne w aplikacjach wymagających dużej mocy. W przypadku silników z oznaczeniem 400V/690V, przy zasilaniu 3x690V, należy użyć połączenia w trójkąt, co pozwala na wykorzystanie pełnej mocy silnika. Warto również pamiętać, że silnik może być połączony w gwiazdę tylko wtedy, gdy na tabliczce znamionowej są odpowiednie oznaczenia.

- Połączenie w gwiazdę: zmniejsza prąd rozruchowy, stosowane przy niskim napięciu.

- Połączenie w trójkąt: pełna moc silnika, zalecane przy pełnym obciążeniu.

- Oznaczenia na tabliczce znamionowej: kluczowe dla prawidłowego połączenia.

Zasady podłączania silnika jednofazowego do sieci

Podłączanie silnika jednofazowego do sieci wymaga przestrzegania kilku kluczowych zasad, aby zapewnić bezpieczeństwo i efektywność działania. Przede wszystkim, należy upewnić się, że zasilanie jest wyłączone przed przystąpieniem do jakichkolwiek prac. Ważne jest, aby stosować odpowiednie przewody o właściwej grubości, aby uniknąć przegrzewania i uszkodzeń. Warto również korzystać z wyłączników różnicowoprądowych, które zwiększają bezpieczeństwo, chroniąc przed porażeniem elektrycznym.

Podczas podłączania silnika, należy zwrócić uwagę na oznaczenia na tabliczce znamionowej, aby prawidłowo podłączyć przewody. Użycie kondensatorów startowych jest kluczowe dla uzyskania odpowiedniego momentu obrotowego przy uruchamianiu silnika. Pamiętaj, aby dokładnie sprawdzić wszystkie połączenia przed włączeniem zasilania, co pozwoli uniknąć potencjalnych awarii.

Wykorzystanie kondensatorów w silnikach jednofazowych

Kondensatory odgrywają kluczową rolę w silnikach jednofazowych, ponieważ pomagają w uzyskaniu momentu obrotowego potrzebnego do uruchomienia silnika. W silnikach jednofazowych zazwyczaj stosuje się dwa rodzaje kondensatorów: kondensatory startowe i kondensatory robocze. Kondensatory startowe są używane tylko podczas uruchamiania silnika, a po osiągnięciu odpowiedniej prędkości, są odłączane. Z kolei kondensatory robocze pozostają w obwodzie i wspomagają silnik w czasie jego pracy, poprawiając efektywność.

Przykładem kondensatora startowego może być kondensator firmy Schneider Electric o pojemności 30 µF, który jest powszechnie stosowany w silnikach jednofazowych. Natomiast kondensatory robocze, takie jak kondensator firmy Siemens o pojemności 10 µF, zapewniają stabilność pracy silnika. Właściwy dobór kondensatorów jest kluczowy dla prawidłowego działania silnika, dlatego zawsze należy kierować się specyfikacjami producenta.

- Kondensatory startowe: używane do uruchamiania silnika, odłączane po osiągnięciu prędkości.

- Kondensatory robocze: pozostają w obwodzie, wspomagają pracę silnika.

- Przykłady: kondensatory Schneider Electric i Siemens o różnych pojemnościach.

Jak podłączyć silnik DC - skuteczne techniki i rozwiązania

Podłączenie silników DC wymaga zrozumienia różnych technik oraz typów kontrolerów, które są kluczowe dla ich prawidłowego działania. Jednym z najpopularniejszych rozwiązań jest użycie mostka H, który pozwala na kontrolowanie zarówno prędkości, jak i kierunku obrotu silnika. Mostek H działa poprzez kontrolę przepływu prądu w obu kierunkach, co umożliwia zmianę kierunku obrotu wału silnika. Inną metodą jest zastosowanie prostych regulatorów napięcia, które mogą być używane w mniej wymagających aplikacjach, gdzie nie jest potrzebna precyzyjna kontrola prędkości.

W przypadku bardziej zaawansowanych aplikacji, falowniki DC mogą być stosowane do regulacji prędkości silnika. Umożliwiają one płynne dostosowanie napięcia i prądu, co pozwala na efektywne zarządzanie mocą silnika. Warto także pamiętać o zastosowaniu odpowiednich zabezpieczeń, takich jak diody prostownicze, które chronią układ przed szkodliwymi szczytami napięcia. Dobór odpowiedniego kontrolera i metody podłączenia silnika DC jest kluczowy dla jego wydajności i trwałości.

| Typ kontrolera | Zalety | Wady |

| Mostek H | Kontrola kierunku i prędkości | Wymaga więcej komponentów |

| Regulator napięcia | Prosta konstrukcja | Brak precyzyjnej kontroli prędkości |

| Falownik DC | Płynna regulacja prędkości | Wyższe koszty |

Wybór odpowiednich elementów do podłączenia silnika DC

Podczas podłączania silnika DC, kluczowe jest zastosowanie odpowiednich elementów, które zapewnią jego prawidłowe działanie. Wśród podstawowych komponentów znajdują się przełączniki, rezystory oraz diody, które pełnią różne funkcje w obwodzie. Przełączniki umożliwiają włączanie i wyłączanie silnika, rezystory mogą być używane do ograniczenia prądu, a diody chronią przed przepięciami. Każdy z tych elementów jest niezbędny do zapewnienia długotrwałej i bezpiecznej pracy silnika DC.

- Przełącznik: umożliwia łatwe włączanie i wyłączanie silnika.

- Rezystor: ogranicza prąd, zapobiegając uszkodzeniu układu.

- Dioda: chroni przed szkodliwymi szczytami napięcia.

Układy sterujące dla silników DC - co warto wiedzieć

Układy sterujące dla silników DC są kluczowe dla ich prawidłowego funkcjonowania i efektywności. Jednym z najczęściej stosowanych układów jest mostek H, który umożliwia nie tylko kontrolę prędkości, ale także kierunku obrotu silnika. Mostek H składa się z czterech przełączników, które pozwalają na zmianę kierunku przepływu prądu przez silnik, co skutkuje obrotem w przeciwną stronę. Dzięki temu, użytkownicy mogą łatwo dostosować pracę silnika do swoich potrzeb, co jest szczególnie przydatne w projektach wymagających precyzyjnego sterowania.

Innym popularnym rozwiązaniem są układy PWM (modulacja szerokości impulsu), które pozwalają na płynne regulowanie prędkości silnika DC. W tym przypadku, zmieniając szerokość impulsów, można kontrolować średnie napięcie dostarczane do silnika, co przekłada się na jego prędkość obrotową. Układy te są bardzo efektywne i często stosowane w robotyce oraz automatyce przemysłowej, gdzie wymagana jest precyzyjna kontrola. Prawidłowe zrozumienie i zastosowanie tych układów jest kluczowe dla osiągnięcia optymalnej wydajności silnika DC.

| Typ układu | Zalety | Wady |

| Mostek H | Kontrola kierunku i prędkości | Wymaga większej liczby komponentów |

| Układ PWM | Płynna regulacja prędkości | Może wprowadzać zakłócenia elektromagnetyczne |

Czytaj więcej: Jak podłączyć kable do płyty głównej Gigabyte bez błędów i problemów